優れたものづくりは、よきパートナー探しから始まる。ファブレス企業のゼロから始める製品開発

オリジナル製品を開発し、ブランドを立ち上げたいけれど、自社工場は持っていない。そんなとき、選択肢の一つとして上がるのが、すでに製造機能のある企業への製造委託をする方法です。工場を持たない会社のことを「ファブレス(fabrication facility less)企業」と呼びますが、アップルやユニクロ、任天堂なども、自社で製品の企画や設計を行い、製造工程を外部企業に委託しているファブレス企業です。自社工場を持たずに製品づくりを行う方法はメジャーではありますが、何から始めればいいのかわからないという担当者の方も多いと思います。

IDENTITYの自社事業である「きほんのうつわ」は岐阜県多治見市の窯元の丸朝製陶所さんに製造工程を担っていただき、ブランド運営を行っています。

今回は、この「きほんのうつわ」で実際に行った製品づくりの流れを振り返りながら、優れた製品を生みだすための製品開発のポイントを解説します。

工場を持つか、持たないか

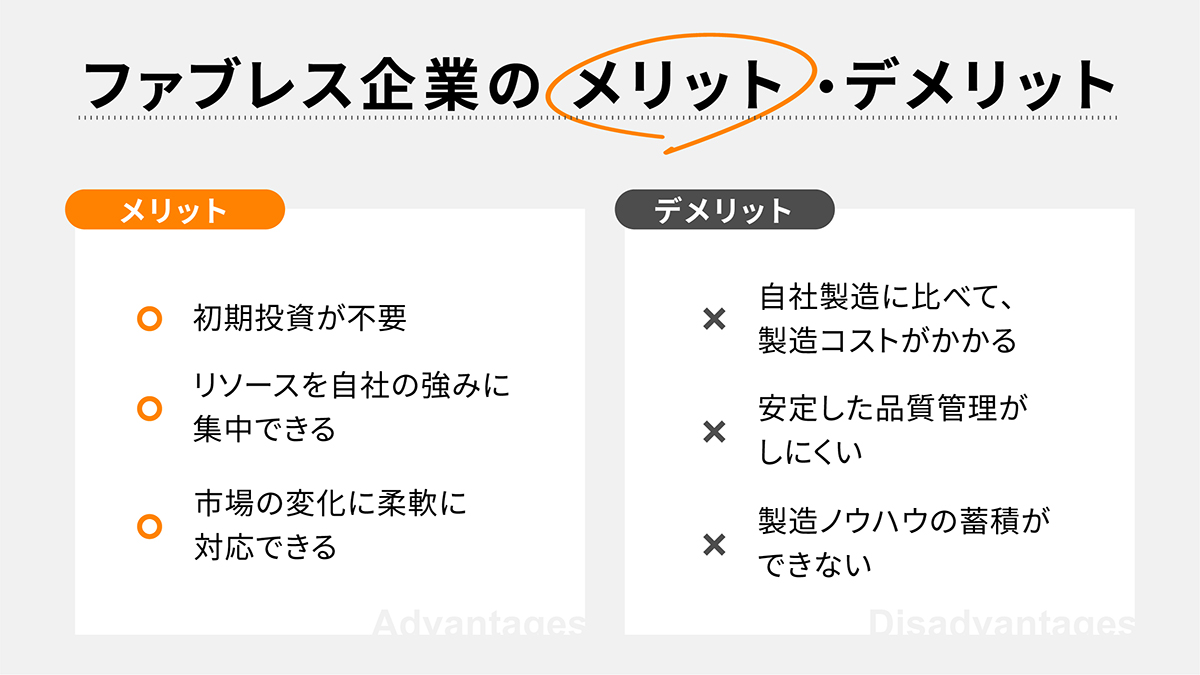

まず企業が製品づくりやブランドの立ち上げを行ううえで大きな分かれ目となるのが、自社で工場を持つのか、持たないのか。自社で工場を持つ場合は、低コストで質の安定した製品を製造することができますが、初期費用がかかるといったデメリットがあります。反対に、製造機能を自社で持たない場合は、初期費用がかからず、自社のリソースを企画やマーケティングなどに割くことができる一方、製造コストがかかるなどのデメリットがあります。

それぞれのメリット・デメリットを考慮した結果、「きほんのうつわ」では自社工場を持たない「ファブレス」を選択しました。その理由は、立ち上げ初期の不確実性の高いフェーズでは、ファブレスのメリットの恩恵が大きいと判断したからです。特に、初期投資が不要であり、リソースを自社の強みに割けることが重要なポイントでした。

とはいえ、すべての企業にとってファブレスという選択がいいわけではありません。自社のフェーズや状況を踏まえて、ベストな選択をすることが重要です。

製品づくりは、4ステップ

「きほんのうつわ」は、「あなたの暮らしに、365日寄り添ううつわ」をコンセプトにしたブランドです。誕生のきっかけとなったのは、IDENTITYが運営していたライフスタイルメディア「cocorone」で、地域に眠るうつわの魅力を発信していたこと。さまざまなうつわを扱うなかで、IDENTITYの本社がある岐阜県の美濃加茂市周辺で作られる地域固有のうつわの魅力をより発信したいと、うつわづくりに挑戦することになりました。

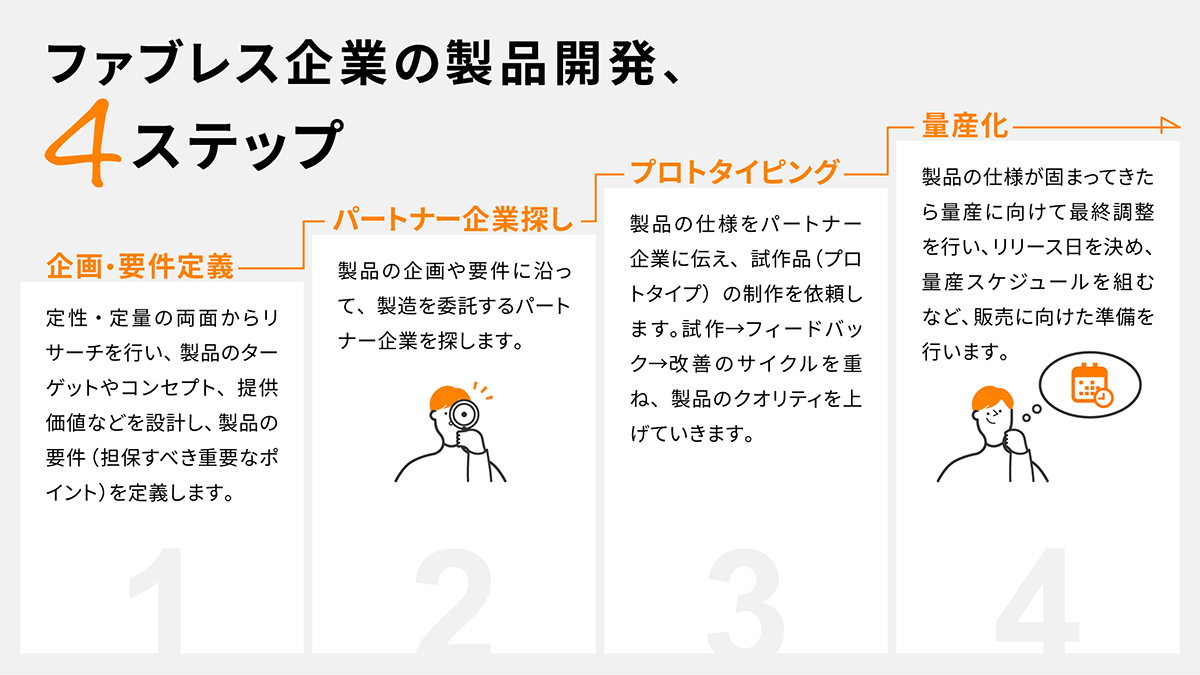

製造委託を行い製品づくりをする場合、以下のような4つのフェーズに分けることができます。

ターゲットやコンセプトから製品の方向性を決め、要件に落とし込む

製品開発をすることが決まったら、まずは定性・定量の両面からリサーチを行い、製品のターゲットやコンセプトなどを決めていきます。「きほんのうつわ」では、SNSを中心にうつわのある暮らしを発信するスタイリスト・菅野有希子さんとともに企画を考案。日々、さまざまなうつわに触れ、魅せるプロである有希子さんとともに、使い手目線の企画を心がけました。

コンセプトを考える際、「きほんのうつわ」が大切にしていたのは、機能性とデザイン性を兼ね備えていて、ほどよい価格であるということ。手頃な価格だけれど特別感はあまり感じられないうつわや、デザイン性も価格も高いうつわはありますが、その真ん中に位置するバランスの取れたうつわは意外と少ないものです。「豊かに暮らしたいがマニアではない」人にとって「ちょうどいい」うつわになることを目指し、コンセプトを固めていきました。

コンセプトが決まったら、そのコンセプトを達成するための製品の要件を考えていきます。機能面では、食洗機・オーブン・電子レンジで使えること。デザイン面では、クラフト感や趣が感じられること。価格面では、量産品と作家物の間のバランスを目指しました。

先にコンセプトや製品の要件を固めておくことで、次のステップである製造パートナー探しの条件を絞ることができ、スムーズに進めやすくなります。

自分たちに合ったパートナー探しが、何よりも重要

工場を持たない企業の製品開発においてIDENTITYがもっとも重要だと考えているのが、「パートナー企業探し」です。その理由は、製造工程においては技術と経験の量が重要になるうえ、相手企業と多くのコミュニケーションが発生するから。また、その製品を作り続ける限りはお付き合いが続きます。そのため、最初の「パートナー企業探し」が製品開発がうまくいくかどうかの鍵を握っているとも言えるのです。

「きほんのうつわ」の場合は、美濃加茂市周辺でつくられているうつわをベースとした製品開発を行うことが最初から決まっていたので、岐阜県東部の土岐市、多治見市、瑞浪市の地域でパートナー企業を探すことになりました。また、焼き物は地域に根ざした製品であるため、産地を巻き込んだ製品開発になるという点も留意すべきポイントでした。

では、「きほんのうつわ」はどのようにして、製造パートナーである窯元の「丸朝製陶所」と出会ったのか。一般的には、地元の工場を探し、問い合わせ、ミーティングを重ねるという流れで、パートナー企業を探すことになります。しかし、「きほんのうつわ」の場合は、愛知県名古屋市にある喫茶店で使われていたコーヒーカップが「丸朝製陶所」の作ったもので、それを聞いたIDENTITYの代表・碇が連絡を取ったのが始まりでした。

このような経緯を聞くと、「たまたまいいパートナー企業に出会えたのでは」という印象を持たれるかもしれませんが、決してそんなことはありません。そもそもIDENTITYでは「IDENTITY名古屋」という名古屋の地元情報を発信するメディアを運営していました。そのメディアをきっかけに知り合ったのが、前述した喫茶店の人だったのです。また、「cocorone」といううつわに関するメディアを運営していたことで、「丸朝製陶所」へのアプローチもスムーズに進みました。

パートナー企業との出会いを振り返ると、地元やその業界にリーチするためのネットワークが非常に重要だと言えます。IDENTITYの場合は、「IDNETITY名古屋」や「cocorone」といったメディア運営が大きな助けになりましたが、ネットワークを構築する手段はそれ以外にもたくさんあります。たとえば、地域やその業界のイベントに参加して、キーマンのような人にアプローチしたり、地方銀行や信用組合の人と仲良くなって地元の経営者を紹介してもらったりするのもいいでしょう。

パートナーとして尊重し合えるフェアな関係性

パートナー候補の企業と出会えた後は、お互いに良い関係を築いていくためのコミュニケーションが大切です。相手企業とコミュニケーションを取るうえで意識すべきなのは、相手をリスペクトすること。IDENTITYは事業づくりやデジタルに関する知識は豊富にありますが、うつわを作ったことはありません。その点、「丸朝製陶所」はうつわ作りのプロです。それぞれ得意とする分野が違うからこそ、相手の専門分野に対して敬意を持って接し、互いに理解を深めることが重要なのです。

また、IDENTITYはパートナー企業に対して、「バイブスが合うか」も非常に重要視していました。「きほんのうつわ」に関しては、IDENTITY側にほとんど焼き物の知識がなかったこともあり、受注・発注の関係ではなく、いいものを作るためにディスカッションできる人、かつ地域の産業を考えている人を求めていました。「丸朝製陶所」の代表である松原さんは、まさにIDENTITYが思い描いていた人だったのです。

この「バイブス」がどんなものなのか、パートナー企業に何を求めるかは、発注側の企業によってさまざまです。顔を合わせて話したり、工場などの現場に足を運んだり、時にはお酒の席で腹を割って話したりと、さまざまなコミュニケーションを取るなかで、「うまくやっていけそうか」を見極めるのが大切です。

試作とフィードバックを重ねて、製品を磨き込んでいく

パートナー企業が決まったら、製品開発の工程に入っていきます。まずは、IDENTITY側が製品の仕様書(図面)を作成し、「丸朝製陶所」に見ていただきます。仕様書に対して、「こういううつわなら、薄さはこれくらいがいい」「この形状は技術的に厳しいので、こういったかたちはどうか」などプロの目線で提案をしてもらい、プロトタイプを作っていきます。

ここで重要なのは、プロトタイプを作りながら仕様をしっかりと詰めていくこと。それを怠ってしまうと、製品としていまいちなものが出来上がることになりかねません。

一般的に、仕様をしっかりと詰めるためには、発注側で仕様書を詳細まで固めるか、発注側に製品の知識がない場合はパートナー企業と何往復もやりとりをしながら固めていくか、のどちらかになります。しかし、「きほんのうつわ」の場合はそのどちらでもなく、互いにディスカッションしながら内容を詰めていきました。こうした作り方ができたのも、前述した「バイブスの合う」企業と手を組めたからにほかなりません。

IDENTITYはユーザー視点で体験面などを考えた提案を、「丸朝製陶所」からはうつわのプロとして製造面などの提案をいただき、互いにディスカッションを行いました。出来上がったプロトタイプに対しては、「うつわの丸みをもっと鋭角にしたい」「釉薬の色はもっと薄い方がいいのでは」など、さまざまな相談をさせていただきました。

改善点がある程度まとまると、うつわを作り直し、焼き上がったものを再びチェックします。うつわの場合は、どんな製品になるか焼いてみないとわからないので、この流れを何度か繰り返しました。依頼からプロトタイプへの反映まで、1ヶ月〜1ヶ月半ほどかかるので、製品としての仕様を固めるまでに6ヶ月ほどの時間を要しました。

量産化が決まったら、原材料の確保や最小ロット数の確認を

製品の仕様が決定したら、うつわの型を作り、量産ができる体制にします。発注側は、生産計画を組み、発売日を決めます。

「きほんのうつわ」の場合は、上記のような流れではなく、まず事業として成り立つかを検証するために、2020年4月にCAMPFIREで、2020年11月にMakuakeで、クラウドファンディングを実施。支援金額に応じて、うつわをお送りしました。結果は、CAMPFIREでは総額約294万円、支援者数404人、Makuakeでは総額約350万円、支援者数282人と、どちらもたくさんのご支援をいただきました。これら2つのクラウドファンディングの成功を受けて、2021年6月にオンラインストアをオープンさせました。

量産化にあたり重要なのは、原材料を確保できるかや、工場のキャパシティや最小ロット数などの確認です。うつわの場合は原材料となる土の確保にくわえ、少数生産できることが非常に重要でした。最小ロット数は1万くらいに設定している工場が多いためです。「丸朝製陶所」には、事前に少数生産のご相談をしていたため、柔軟に対応していただきました。

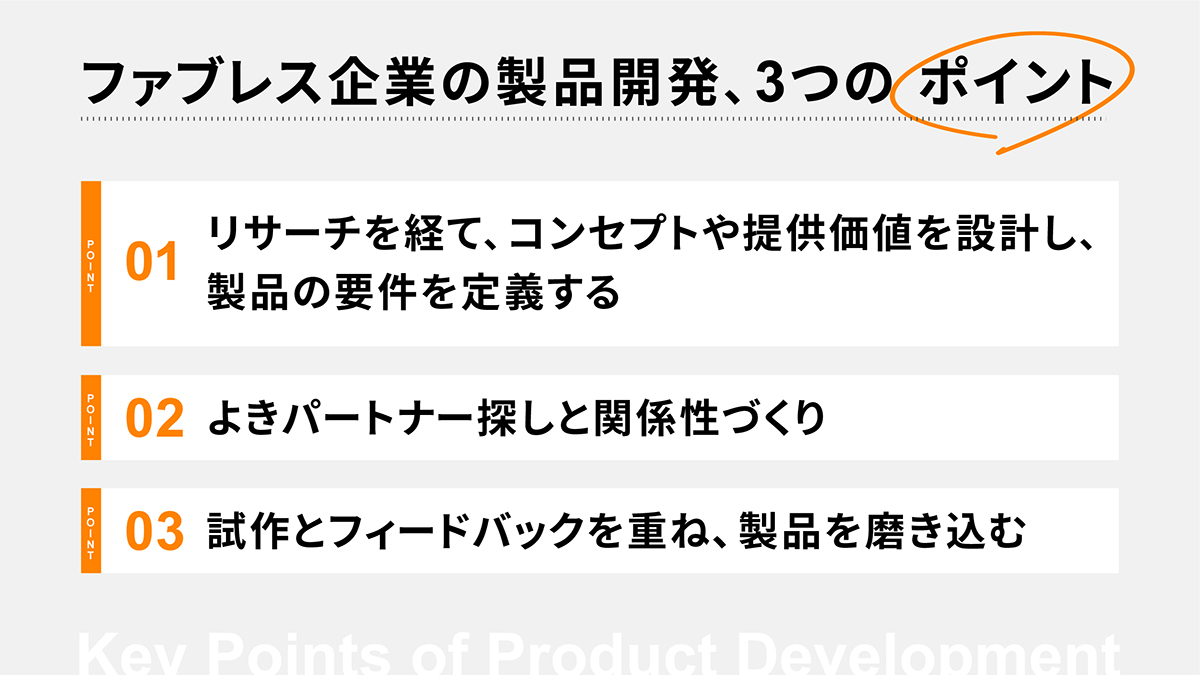

以上、工場を持たない製品開発の流れを、①企画・要件定義、②パートナー企業探し、③プロトタイピング、④量産化の4つのフェーズに分けて説明してきました。そのなかでもIDENTITYが重要だと感じているのは、要件を整理して製品の解像度を上げること、よきパートナー企業探しと関係性づくり、試作とフィードバックを重ねて製品を磨き込むことです。特にパートナー企業探しは、製品開発の成功不成功を左右すると言っても過言でありません。

IDENTITYでは、こうした自社ブランド運営の経験や知見をもとに、製品開発に関するご相談を幅広くお受けしています。「自社工場はないけれど、オリジナルのプロダクトを作りたい」という方は、こちらからお気軽にお問い合わせください。